金属电偶腐蚀影响因素研究综述

铜铝作为输电线路中重要的金属材料,在输电线路实际运行过程中,由于双金属发生电偶腐蚀而引发的设备损坏、电网大面积停电等事故,且每年都有因发生电偶腐蚀而造成电力设备失去效用的事故。铜铝作为输电线路中必不可少的金属材料,其安全使用性能对整个输电线路网络,以及电力设备的正常运转起着必不可少的作用,在2020年据某电力公司针对近五年事故统计,因设备线夹断裂而造成的事故16次,引发设备停电故障7次,除只有1次为铸铝线夹外,其余均因铜铝过渡线夹断裂而导致的事故发生,且其断裂点基本在铜铝结合部位。因此为加强变电站可靠运行程度,研究铜铝过渡线夹断裂问题具有现实意义。吴章勤等人发现引起线夹断裂的原因,除了由于产品质量和产品施工工艺以外,还有比较重要的一个因素即由于铜铝过渡线夹在实际运行过程中的引发的电化学腐蚀,因而研究电偶腐蚀的影响因素是十分必要的。

一、电偶腐蚀原理

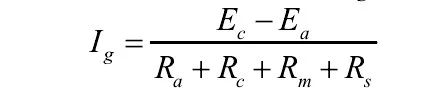

电偶腐蚀也称作双金属接触腐蚀,即指两种或两种以上材质的金属由于电偶序的不同,在导电介质或电联通的情况下相互接触而引发的电化学腐蚀,电化学腐蚀主要以氧化还原反应为驱动力,有阴阳极之区分,作为阳极的金属因被氧化而加速溶解,作为阴极的金属因被还原而得到保护。由于发生电联通的金属电偶序的不同,所以电极电位较高的金属为阴极,发生阴极反应从而得到电子,使其腐蚀速度受到抑制,与此同时,电极电位较低的金属作为阳极,发生阳极反应从而失去电子,使其腐蚀速度加快。电偶腐蚀的腐蚀速度一般以电偶电流的大小来表示,电偶电流Ig的表达式为:

式中Ec、Ea分别代表阴极开路电位和阳极开路电位,Ra、Rc分别代表阳极极化电阻和阴极极化电阻,Rm代表溶液电阻,Rs代表整个电路的电阻。电偶电流与阴阳极开路电位差成正比,与阴阳极极化电阻、溶液电阻以及电路电阻成反比,电偶电流越大代表电偶腐蚀越严重,即腐蚀现象越明显。

二、电偶腐蚀影响因素

电偶腐蚀的影响因素众多,经过讨论分析,主要来自以下三个方面。第一个方面是参与电偶腐蚀的材料自身性质,第二方面是参与电偶腐蚀金属材料的几何因素,第三个方面包括参与电偶腐蚀环境因素的影响。电偶腐蚀速率的大小是多方面因素共同作用结果的体现,一种因素的改变都将增大或者减小电偶腐蚀的速率。因而本文从以上三个层面出发,总结影响电偶腐蚀的研究现状。

2.1 参与电偶腐蚀的自身特性影响

2.1.1 电位

不同金属在特定的浓度、时间、温度、充气、流速等条件下正在腐蚀的金属所显示的电位不同,即静止电位不同。将不同静止电位的金属按着相对标准进行排序,就可以得到金属腐蚀电偶序。电偶序可作为不同金属能否发生电偶腐蚀的参考标准。其中腐蚀电位较正的金属作为阴极被保护,表面主要会发生去极化的还原反应;电偶序较低的金属作为阳极,表面发生的主要是金属的阳极溶解反应。研究认为腐蚀电位差达到0.25 V及以上时,电偶腐蚀效应才会明显,而且电偶电位差越大,电偶腐蚀倾向越明显,表现为腐蚀速率快,腐蚀程度加深。需要注意的是:金属的电位差只能判断电偶腐蚀发生的可能性和腐蚀程度的可能性,并不能准确判断电偶腐蚀是否发生以及判断电偶腐蚀的腐蚀速度。肖葵等研究以镁合金为阳极材料,碳钢、不锈钢、黄铜以及铝合金为阴极材料,探究不同材料的金属之间发生电偶腐蚀时的差异,结果证明电位差相对较大的碳钢/镁合金电偶对的电偶腐蚀最严重,电位差相对较小的铝合金电偶对的电偶腐蚀最轻。

2.1.2 极化特性

电偶电位差能用于判断电偶腐蚀可能发生的倾向以及电偶电流的方向,但是涉及判断具体的电偶腐蚀的腐蚀程度还需要考虑金属在腐蚀介质中的极化能力。因为极化的作用是降低腐蚀电位差,从而降低腐蚀电流减小金属腐蚀速率。例如钛合金/铝合金的电偶电位差大于碳钢/铝合金的电偶电位差,但是钛合金/铝合金的电偶电流却小于碳钢/铝合金的电偶电流,原因是钛合金在海水中将会生成致密的氧化膜,从而在钛合金表面形成电阻极化,导致阴极效应不明显,使得电偶电流减小。

2.2 参与电偶腐蚀金属材料的几何因素影响

2.2.1 阴阳比面积

与电偶材料自身特性相比,电偶材料的阴阳比面积也是影响电偶腐蚀的重要因素。根据众多电偶腐蚀研究表明阴极面积/阳极面积的比值越大,电偶腐蚀现象越明显。根据电荷守恒定律,电偶腐蚀的总阳极电流值等于总阴极电流值。因此阳极面积固定时,增大阴极面积,总的阴极电流将会增大,总的阳极电流也会因此增大,会使阳极电流密度增大。

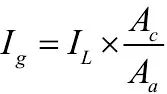

Evans提出了著名的积氧面积原理也称汇集原理:当阴极反应处于氧扩散控制时,电偶腐蚀速度与阴极面积成线性关系。Pryor通过实验证明了这一原理。Mansfeld从理论上推导出下列表达式:

Ig电偶电流密度,A·cm-2

IL氧极限扩散电流密度,A·cm-2

Ac阴极金属面积,cm2

Aa阳极金属面积,cm2

由上式可知电偶电流密度值随阴阳面积比的增大而增大,且成线性递增关系。肖葵等研究结果也证实了这一点。理论上阳极面积远大于阴极面积时,电偶电位约等于阳极金属的腐蚀电位;阴极面积远大于阳极面积时,电极电位约等于阴极金属的腐蚀电位。杜敏等实验发现碳钢/钛合金电偶对电偶腐蚀的阴阳面积比只有超过500时,电偶电流密度才会出现极值的情况。

2.2.2 偶对间距离

姚希蔡超等人发现不同金属发生电偶腐蚀时,接触部位的不同位置的会出现不同的电流密度进而反应不同金属接触距离也对电偶腐蚀具有重要影响。根据腐蚀电化学的原理,增大电偶对之间的距离就是增大了带电离子的扩散距离,等于增大了溶液之间的电阻,增大了传质过程的阻力。一般情况下在确定的阴阳比面积下,电偶电流密度与电偶对之间的距离成反比。然而赵华莱研究发现Inconel 718/VM80SS电偶对和N08028/BG95SS电偶对的电偶电流密度和电偶对间距成反比。因此电偶对之间的距离的变动会影响电偶腐蚀电流的大小,最终结果表现为影响电偶腐蚀速度。

2.3 环境因素的影响

2.3.1 温度

温度是最为常见的环境影响因素,温度对电偶腐蚀的影响较为复杂。从动力学角度考虑,提高温度会增大活化过程的动力,从而加快电偶腐蚀速度,电偶电流密度增大,通常情况下高温环境下的电偶腐蚀的将会加重。温度升高时,其他环境因素也会受到影响,氧浓度随着温度的升高扩散速度增大,氧气的溶解度降低,导致出现电偶腐蚀极大值的现象。温度的升高也会改变生成的腐蚀产物和金属氧化膜的组成,间接影响电偶腐蚀的速度。李淑英等实验研究发现碳钢/紫铜电偶对电偶腐蚀速度随着温度的升高而增大。

2.3.2 pH值

pH值对电偶腐蚀产生的影响,研究发现溶液pH值小于4时,pH值越小,腐蚀速度越大,当溶液pH值维持在4~9,腐蚀速度不受pH变化的影响,当溶液pH值维持在9~14,腐蚀速度大幅度降低。介质变化可能会导致电极反应的变化,引起电位的改变,使得电偶对的极性发生变化。陈云翔等实验发现铜/锌电偶对随着pH值的降低腐蚀速率增大,分析发现在不同pH时阴极发生的反应不同,当pH值为2.4时,铜/锌电偶对阴极反应发生的是析氢过程,当pH值维持在6.0时,铜/锌电偶对阴极反应发生的是溶解氧还原过程。刘俊超等实验发现镍基合金/碳钢电偶对的电偶腐蚀速度随pH值的增大而减小,pH值7.76时的腐蚀速度最大,pH值到达10.5后,腐蚀速度不变。

2.3.3 氧含量

氧气在电偶腐蚀中作为最好的去极化剂,其含量的变化对电偶腐蚀的影响波动较大。然而氧气的含量容易受到其他相关因素的影响,例如:在开放体系中,氧气的含量比较高,在封闭体系中,氧气的含量也会相应减少。一般情况下氧气浓度增加有利于加快阴极的还原反应速率,从而加快整个电化学腐蚀体系。贾睿程实验发现三种AA2024、AA6061和AA7075铝合金的电流密度随着溶解氧浓度的增加而增大。氧含量对电偶腐蚀的影响还需要结合相应电偶对金属的特性进行分析,如在海水介质中,对碳钢等不易发生钝化的金属,氧含量的增加,可以通过去极化的作用增大金属腐蚀速率,担对铝等易发生钝化的金属,氧气含量的增加则有利于钝化膜的形成,减轻金属的腐蚀速度。

2.3.4 盐浓度

电偶腐蚀所处于的电解质溶液的浓度是形成电偶腐蚀三大因素之一,溶液中的浓度不同会使得电导率不同,电导率的不同将会导致溶液电阻的分压不同。耦接电极表面的电流分布是不均匀的,距离接触部位越近,溶液电阻的分压作用越小,电流越大。史平安等实验发现2A12/45和2A12/40CrNiMoA金属电偶对随着溶液浓度的增大,电偶电流密度增大,腐蚀速度变快。刘全兵等实验发现5083铝合金和30CrMnSiA碳钢电偶对的电偶电流密度随着NaCl浓度的增大而减小。杨飞实验发现不锈钢/碳钢电偶对的电偶腐蚀速度随氯离子的浓度上升而增大。

2.3.5 海水的流动状态

海水流动过程中的搅拌作用通过减轻或消除浓差极化来加速电偶腐蚀,海水流动将会改变溶液的充气状况和金属表面状态,从而影响腐蚀速度,有时甚至会促使电偶极性发生转变。如不锈钢/铜电偶对在静态的海水中不锈钢作为阳极,铜作为阴极,但当海水为流动状态时,电偶对的极性发生逆转不锈钢作为阴极,铜作为阳极。

2.3.6 腐蚀介质成分

金属在不同溶液中的电偶序是不同的,电偶序的改变将会导致电偶对阴阳极发生逆转,电偶腐蚀速度明显改变。如铜铁电偶对在NaCl溶液中的铁作为阳极,若腐蚀介质中加入NH4+,电偶对发生逆转,铜变为阳极,铁为阴极。

三、电偶腐蚀控制方法措施

电偶腐蚀具有潜在的危险性,目前对于金属材料电偶腐蚀的控制手段是根据特定情况下的产生电偶腐蚀的原因和影响因素,对其采用不同的表面处理技术进行防护。

根据电偶腐蚀的原理,电偶腐蚀的防护要从以下几个角度出发,同时电偶腐蚀的控制也要考虑工件的具体的应用场景,因地制宜选择控制手段。

3.1 正确选材

异种金属进行连接时,优先选择电位差小的电偶对。其次针对已选择电偶,设法将电偶对的阴阳比面积控制在一个合适的范围,尽量减小阴极的电极面积增大阳极的电极面积,但是鉴于阴阳面积比过大会导致电流密度出现极值,所以建议避免“小阴极-大阳极”的情况的出现。

3.2 电绝缘保护

对于无法避免的大电位差的电偶腐蚀,选用电绝缘措施是控制电偶腐蚀的可靠方法之一。在异种金属的接触位置添加绝缘措施进行电绝缘处理消除电子通过的通路。具体做法为利用绝缘垫片将阴阳极分隔或使用缓蚀剂增大腐蚀介质的电阻。

3.3 表面处理技术

采用合适的表面处理对金属表面进行处理,表面处理技术分为在金属表面进行涂镀层处理和对表面金属进行改性处理。原理为减小异种金属的电位差或增大异种金属的电阻值。蔡建敏等人分别对铝合金进行钛锆转化处理和碳钢进行镀锌处理,电偶腐蚀电流大幅度降低。

3.4 密封处理

密封处理的原则是将连接处的金属构件,通过密封材料搭建一个封闭环境,从而实现与外部环境隔绝的状态,最大程度的减轻因外部环境因素的介入导致的金属构件的电联通,从而有效避免电偶腐蚀的发生。具体做法是将不适合进行表面处理的连接处结构可以用密封处理的方式解决电偶腐蚀,使用密封塑料或塑料薄膜将连接处的金属包裹起来,实现连接处金属与外界环境的隔离以解决电偶腐蚀问题。

3.5 外加磁场

根据电偶腐蚀的原理,外加磁场可以减缓金属电偶腐蚀的行为。一般使用外加磁场的目的是影响离子从阳极到阴极的传导,改变离子运动状态来控制电偶腐蚀的发生。外加磁场另一方面会使腐蚀介质的电导率发生变化,影响电化学传导速率,甚至外加磁场会改变金属表面的生成材料。

四、结论

(1)电偶腐蚀的影响因素主要为电偶对的开路电位差,由于每个电偶对的电偶腐蚀影响都是不同的,需要通过实验证明每个电偶对的电偶腐蚀影响因素。

(2)减轻电偶腐蚀最直接的措施就是从选材上避免容易发生电偶腐蚀的电偶对,同时避免“大阴极-小阳极”的情况出现。

(3)选定好合适的电偶对,通过增大电偶对电阻的原理进行电偶腐蚀的控制,包括电绝缘保护、金属表面处理技术以及密封处理等,这些成熟的控制措施将大大减小电偶腐蚀的腐蚀速率。在实际应用时,可将多种电偶腐蚀的控制措施联合使用,如对进行电绝缘处理的金属电偶对同时进行金属的表面处理。多项电偶腐蚀的防控措施并行使用,将最大限度减少电偶腐蚀发生带来的破坏。

(4)外加磁场一方面可以影响带电粒子在磁场的运动状态而改变其速率和方向从而达到控制电偶腐蚀得发生,另一方面外加磁场同样会影响腐蚀介质的传导速率或者改变金属表面氧化还原反应得产物,进而影响电化学腐蚀反应发生的速率,达到控制金属电偶腐蚀的目的。外加磁场对电化学腐蚀防控技术具有广阔的研究前景,是电偶腐蚀控制技术的一个未来发展方向。

五、梦能科技

梦能科技是一家致力于涂料的销售、方案设计、涂装施工为一体的科技公司,梦能科技专长于EMI行业、工业装备制造、桥梁钢结构、石油石化、特种气体行业、火电、风电、水电能源行业等重防腐领域。梦能科技为广大用户提供全方位的服务,包括在设计阶段向您推荐合理的油漆配套方案,在合作当中提供高质量的产品和高水平的施工服务以及完善的现场施工技术指导与优质的售后服务。