环氧粉末涂层对金属基材附着力的影响因素

金属腐蚀对国民经济造成很大的损失,据统计结果显示,英、美以及日本等发达国家,每年由于金属腐蚀造成的经济损失占国民生产总值的2%~3%而我国金属腐蚀造成的经济损失占国民生产总值的比例还要高,达到3%~5%。这些损失还不包括腐蚀损坏的金属设施的后期处理(搬运、修复、销毁等)所造成的人力、物力的损失。金属防腐是一项利国利民的大事,近年来人们环保意识不断增强,无毒、环保的粉末涂料迎来了发展机遇。据统计,粉末涂料产量自2012年至2017年期间,年均复合增长率为9.7%,环氧粉末涂料在防腐领域特别是重防腐领域中占据着非常重要的地位。国外在20世纪60年代已经实现防腐用环氧粉末涂料的工业化生产,我国发展较晚,直到20世纪90年代中期才进人工业化生产阶段,并且应用于“西气东输”等重大工程,至今仍在服役。说明环氧粉末涂料用于管道防腐的可靠性是有保障的。随着科技不断发展,环氧粉末涂料的质量也在不断提高。其中环氧涂层对基材的附着是一项非常重要的技术指标,它的好坏直接影响着环氧涂层对基材的保护寿命。对于环氧粉末涂料的研究报道比较多,大多是从环氧树脂和固化剂的角度进行分析。本文重点以实验为基础,结合工程应用对环氧粉末涂料对基材附着力的影响因素进行了实验验证和理论分析。

一、涂层对基材附着力的概念

附着力的实质是一种界面作用力,包括涂层本身的内聚力和涂膜与基材的粘结力以及形成涂膜后的内应力。这三者共同影响涂层对基材的附着力。涂层内聚力是涂料自身的特性,与树脂、固化剂等因素有关;粘结力是由涂层与基材的物理化学作用产生的;涂层所承受的应力来自两方面,一是外力导致的,二是成膜时产生的。所以,涂层对基材的附着力受多种因素的共同影响。

二、影响涂层与基材表面附着力的因素

2.1 基材表面处理对附着力的影响

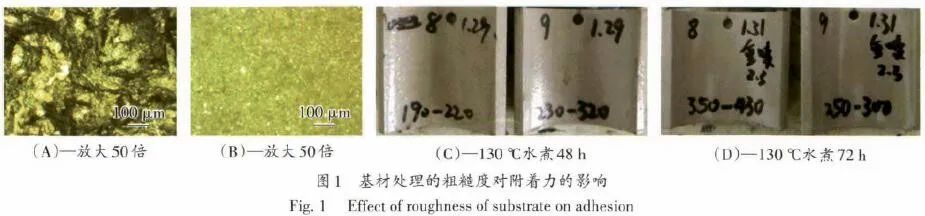

基材表面处理对涂层附着力影响非常大,基材表面处理方法包括物理方法和化学方法。化学方法就是通过酸洗除锈然后再经过打磨、磷化处理物理方法包括手工打磨除锈、喷砂或抛丸除锈、激光机除锈等。无论是物理方法还是化学方法,都需要涂层物质与基材表面物质之间近距离充分接触才能实现。如果基材表面存在油渍、锈蚀等物质就会阻碍涂层与基材表面的近距离接触,所以在涂装前必须对基材表面进行除油除锈处理。另外,为了增加涂层与基材表面的接触面积,对基材表面进行喷砂或者抛丸处理,用以提高涂层对基材的附着力。在粉末涂料涂装过程中.一般选择喷砂或者抛丸的方法对基材表面进行处理。喷砂或者抛丸后基材表面会形成一定深度和粗糙度的锚纹。锚纹的粗糙程度影响涂层对基材的附着情况。为了对比粗糙度(本文粗糙度是单位投影面积下的实际表面面积与投影面积的比值)对基材附着力的影响。本文用表面处理的粗糙程度不同的同一种材质的基材进行对比实验,如图1所示,其中图1(A)和图1(B)是粗糙度不同的同一材质的碳钢,图1(B)的粗糙度明显大于图1(A)。然后在2个基材上分别喷涂相同的涂料,再在130℃条件下高温水煮,水煮后的结果如图1(C)和图1(D)所示。

图1(C)和图1(D)的结果显示,粗糙度低的基材的涂层水煮48h出现了明显的水泡现象,而粗糙度高的水煮72h仍然没有变化。

增加基材表面粗糙度实际上是在相同界面面积的条件下增加了涂层与基材的实际接触面积,从而增加了涂层的表面能,使得涂层与基材的附着力得到提高。当然基材的表面粗糙度也有一定的要求,并不是越高越好,而是既需要有一定的表面粗糙度,又需要较均匀的锚纹深度。

2.2 喷涂工艺的影响

2.2.1 喷涂温度对涂层孔隙率的影响

涂层粘结面的孔隙率和断面孔隙率对涂层附着力以及涂层的防腐蚀性能具有一定的影响。所以在涂装过程中,尽量降低涂层孔隙率来提高涂层的性能。孔隙率一方面和涂料的配方有关,另一方面和喷涂温度有关。为了解喷涂温度对粘结面和断面孔隙率的影响,进行了如下实验:

选用同一种粉末涂料,分别在180℃、200℃和220℃3个温度下进行喷涂,然后在200℃下固化。在显微镜下观察涂层断面和粘结面的孔隙率情况,结果如图2所示。

从图2可以看出,随着喷涂温度的提高,涂层粘结面和断面的孔隙率均呈上升趋势,特别是粘结面的孔隙率更加明显。

环氧树脂与固化剂的固化反应是一个放热反应,反应速度随着温度升高而加快,同时释放出大量热,产生的气体不能在短时间内排出形成孔隙。所以在涂装喷涂过程中,如果是利用基材余热固化,涂层厚度不是很大的情况下,应当尽量选择温度略微低一些的工艺条件。如果有后期加热固化,应选择温度更低的喷涂工艺。

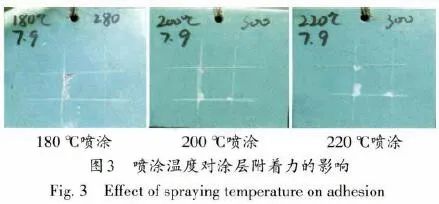

2.2.2 喷涂温度对涂层附着力的影响

粉末涂料的涂装过程是物理过程和化学过程并存的。在涂装过程中,粉末涂料受热在基材上熔融,同时又发生环氧树脂的固化反应过程。所谓喷涂温度就是指粉末喷涂到基材上时,基材当时的温度。喷涂温度低,树脂熔融后的黏度高,胶化时间长,固化反应速度慢,与基材润湿时间长,形成的涂层的内聚力高;反之,喷涂温度高,树脂熔融黏度低,胶化时间短,固化反应速度快,与基材润湿时间短,形成的涂层的内聚力低。如果从涂层与基材充分润湿的角度考虑,黏度低的和润湿时间长的润湿效果好,但是,低黏度和长时间润湿在粉末涂料涂装过程中是彼此矛盾的。因为固化反应的速度与固化温度是成正比的关系,喷涂温度高了,熔融黏度低,但同时发生交联固化的时间就会缩短,所以在喷涂过程中选择一个相对合理的温度是比较重要的。选用同一种粉末涂料,分别在180℃、200℃和220℃下进行喷涂,然后在200℃下固化。然后将测试板放入95℃的水浴中水煮30d,测试其附着力(测试方法根据SY/T0315—2013附录)。测试结果如图3所示。从图3的结果来看,200℃温度下喷涂附着力效果最好。这是由于涂层与基材的粘结力、涂层内聚力以及涂层在热胀冷缩过程中产生的应力共同作用的原因。喷涂温度低,环氧树脂固化得比较均匀,固化后涂层的内聚力比较高,在水煮后涂层经历热胀冷缩过程所产生的剪切应力偏大,当应力大于涂层与基材的粘结力时,涂层就容易从基材上剥离下来。反之,提高喷涂温度,环氧树脂固化速度快,固化后涂层的内聚力偏低,在水煮后涂层经历热胀冷缩过程所产生的剪切应力偏小,涂层就不容易从基材上剥离。同时,提高涂层的温度能够提高电子云的运动,有利于基材与涂层形成共价键,从而提高涂层的附着力。但是,涂层孔隙率特别是粘结面的孔隙率会随着喷涂温度的升高而增大,孔隙率增大将影响涂层与基材的附着力,特别是对长期水煮后涂层附着力的影响,所以当温度升高到一定程度,反而不利于附着力的提高。

2.3 涂料配方对附着力的影响

2.3.1 环氧树脂对涂层附着力的影响

环氧树脂分子中含有大量的活性基团,特别是羧基中的活泼氢能够与金属基材表面的极性物质形成共价键,使得涂层和基材形成很好的附着力。相对分子质量低的环氧树脂的轻基含量高,有利于提高涂层与金属基材的附着力,但是固化后涂层的韧性偏低;反之,相对分子质量高的环氧树脂所含轻基含量低,形成的涂膜与基材的附着力偏低,但是涂层的韧性偏高。所以环氧树脂种类的选择在粉末涂料配方设计中是非常重要的。选用合适的相对分子质量的环氧树脂后,通过增加体系中的带极性基团的其他助剂也可以提高涂层的附着力。但是引入的极性基团如果不能与环氧树脂很好地结合也是起不到增加附着力的作用的。

2.3.2 填料种类及颗粒形状的影响

粉末涂料中加入填料,不但可以提高涂层的硬度,而且由于填料的加入降低了涂层的内应力,因此能够提高涂层对基材的附着力。在环氧树脂和固化剂体系一定的前提下,填料的比例越高,涂层对基材的附着力越好。这就是为什么色漆的附着力要优于清漆的原因。填料在粉末涂料配方中的占比一般为30%~40%,所以填料的种类对涂层性能有着很重要的影响。粉末涂料中常用的填料包括硅灰石、云母、硫酸钡和硅微粉等。本文选用了不同种类的填料制备成粉末涂料,然后将粉末喷涂在测试板上,固化后对其水煮附着力进行测试。图4是涂层在95℃的纯水中水煮30℃的结果。从图4的结果显示,硫酸钡对制得的涂层附着力最差,硅灰石的效果最好,云母和硅微粉的效果接近。在显微镜下观察以上4种填料的颗粒形状,如图5所示。

从图5可以看出,硅灰石的颗粒形状为针状或棒状,硫酸钡的颗粒形状为粒状,云母的颗粒形状为片状,硅微粉的颗粒形状介于片状与粒状之间。从这4种填料的形状来看,针状硅灰石对提高涂层附着力最好,这是因为针状硅灰石在堆积过程中容易形成相互交叉的立体结构,与环氧树脂在交联固化过程中形成三维立体网状结构相呼应,能够形成更加紧密的涂层。片状云母和介于片状与粒状之间的硅微粉的附着力仅次于硅灰石,这是由于颗粒的片状结构在环氧树脂熔融成液态过程中由于液体流动。片状结构容易平铺于涂层之中,形成鳞片状态,阻止或者延缓水分子进入涂层内部,水分子如果渗透到基材与涂层的粘结面处,会不利于涂层在基材上的附着,所以阻止或延缓水分子进入有利于提高涂层附着力。而硫酸钡是颗粒状,而且颗粒也比较均匀,在环氧涂层内部堆积形成的孔隙比较多,从而不利于提高涂层与基材之间的附着力。

2.3.3 硅烷偶联剂对附着力的影响

硅烷偶联剂是一种双亲化合物,即分子两端一端亲有机物另一端亲无机物,硅烷氧基对无机物具有反应性,有机官能基对有机物具有反应性或相容性。因此,当硅烷偶联剂介于无机和有机界面之间,可形成有机基体-硅烷偶联剂-无机基体的结合层。使得无机填料与有机物结合紧密,提高涂层性能。一般用于环氧树脂体系的硅烷偶联剂为γ-(2,3-环氧丙氧)丙基三甲氧基硅烷,国产的KH-560、美国迈图的A-187和道康宁的Z-6040、日本信越的KBM-403都是该类偶联剂。为了研究偶联剂对涂层附着力的影响,分别用加入偶联剂和未加入偶联剂的粉末涂料喷涂样板,然后将样板放入95℃的热水中水煮48h,用撬剥法测试涂层附着力、实验结果如图6所示。

从图6结果可以看出,没有加入偶联剂的1号涂层容易被剥离,而加入硅烷偶联剂的2号涂层很难被剥离,说明硅烷偶联剂对涂层的附着力的改善效果是非常明显的。

三、结语

(1)涂层对基材的附着力受各种因素的影响,包括对基材的预处理、涂装工艺以及涂料配方等。

(2)基材预处理中,喷砂或者抛丸后的锚纹粗糙度应该适当粗糙一些。

(3)涂装过程中选择适合的喷涂温度和固化温度是提高涂层附着力的有利因素。

(4)在配方设计过程中,选择合适的环氧树脂、填料以及适当的助剂是提高涂层附着力的关键因素。

四、梦能服务与支持

1、免费样品

如果您对我公司的工业重防腐油漆产品有需要或者申请样品试用,请与我们的客服人员取得联系。400-878-0506

油漆样品适用范围:

用于新建项目:验证油漆配套的可行性、检验附着力、效果图与实际颜色的色差。

用于维修项目:验证与旧涂层的兼容性。

用于日常修补:提供少量样品用于修补破损处。

申请用量:在1KG以内免费送货上门。

2、免费打样

如果您想看到工业重防腐油漆在产品上的实际应用、外观、性能测试,请与我们客服人员联系,将样板寄往梦能科技营销部,由专业喷涂人员为样板提供油漆打样。

3、服务团队

梦能对技术服务团队始终进行一系列的标准化管理,从专业培训到日常报告的管理都有一整套完善的体系。梦能公司每年都会对技术服务人员进行定期的技术培训和能力审计,以使每一位技术服务人员保持高水准的专业素质,每一位技术服务人员都配备先进的涂装检验仪器,仪器设备均按规定的时间期限进行定期校验,以保证每套仪器设备工作状况良好。

4、购买通道

零售:购买50kg以内,线上购买,抖店直接下单购买。

工厂业务:长期合作、量大从优、生产调试、质量检测、开具13%专用发票

贸易、代理:提供代工业务支持,项目保护。

业主、总包、设计院:提供防腐方案设计、性能检测、施工方案、现场技术指导。

涂装施工:提供解决方案、现场技术指导。